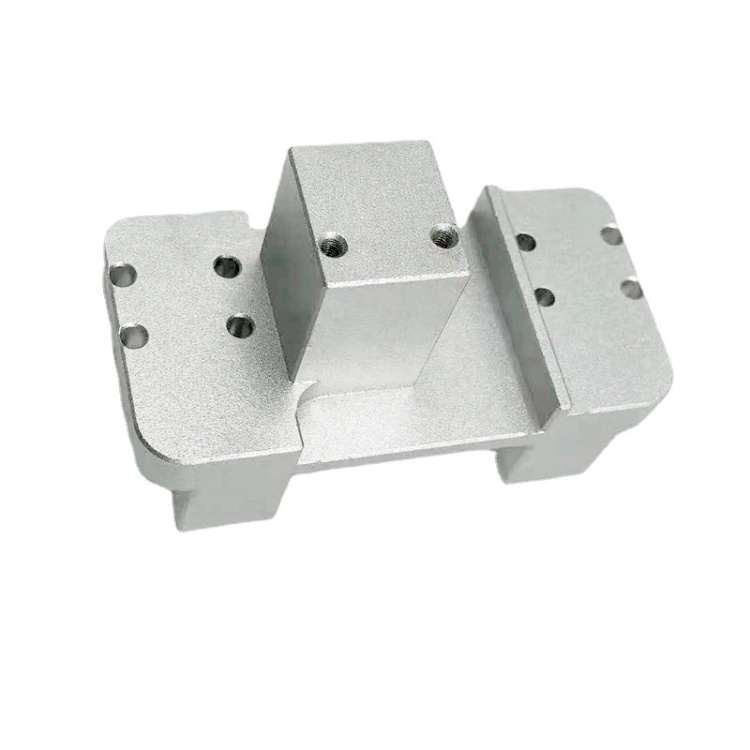

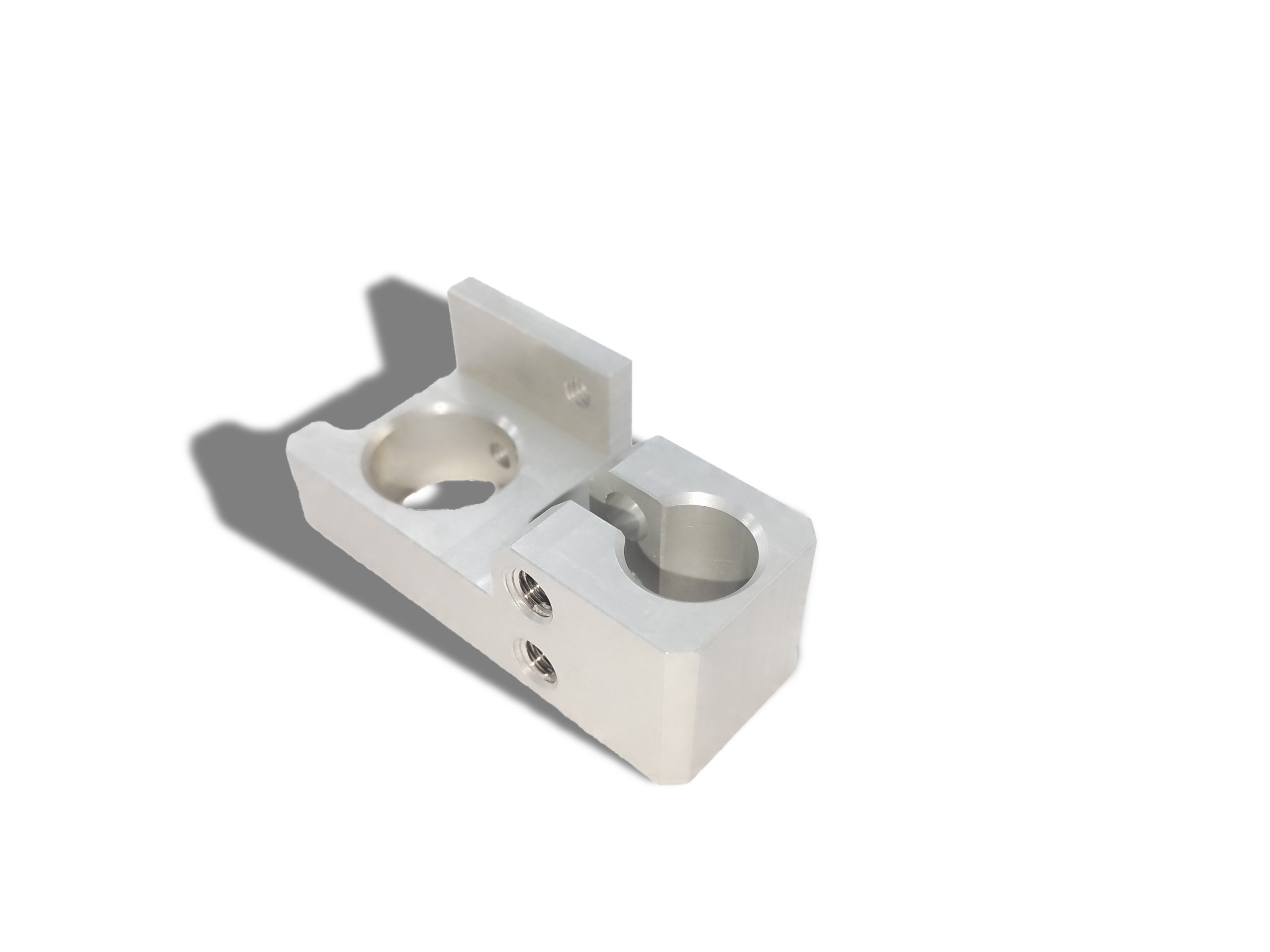

精密零件加工中的超硬磨料加工技术为实现高精度和高效率提供了重要的手段。超硬磨料在其硬度、耐磨性和切削性能方面具有独特的优势,能够满足对精密零件尺寸、表面质量和形状的严格要求。在本文中,我们将探讨精密零件超硬磨料加工的要求,展示追求卓越品质的实践之道。

- 材料选择:超硬磨料加工的首要要求是选择合适的材料。目前常用的超硬磨料材料包括金刚石和立方氮化硼(CBN)。金刚石主要用于加工非铁金属材料,而CBN则适用于加工铁基材料。正确选择超硬磨料材料可以保证加工过程中的切削效率和表面质量。

- 刀具几何参数:超硬磨料加工中,刀具的几何参数对加工质量和效率至关重要。合理选择刀具的刃口几何形状、刃口半径、切削角度等参数,可以实现更高的切削效率和更好的表面质量。此外,刀具的刃口磨损和磨损速度也需要进行及时监测和调整,以确保加工过程的稳定性和一致性。

- 切削参数控制:超硬磨料加工对切削参数的精确控制非常重要。切削速度、进给速度和切削深度是控制加工质量和效率的关键因素。合理选择和调整切削参数,可以最大限度地降低切削力和热变形,减少零件变形和表面损伤的风险,并提高加工的精度和表面质量。

- 冷却润滑:超硬磨料加工时,冷却润滑剂的使用对于控制加工温度、延长刀具寿命和提高表面质量至关重要。适当的冷却润滑可以有效降低切削温度,减轻刀具磨损,同时还能冲刷切屑和提供必要的润滑,以确保加工过程的稳定性和零件的高质量。

- 检测和测量:超硬磨料加工后,对加工零件进行精确的测量和检测是确保其质量的关键步骤。使用高精度的测量设备,如三坐标测量仪、表面粗糙度仪等,对零件的尺寸、形状和表面质量进行检验和验证。及时发现并纠正潜在问题,以确保零件符合设计

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!