在现代制造业中,精密零件的需求越来越高。精密零件一般被定义为具有高度精确尺寸、形状和表面质量的零部件。它们广泛应用于航空航天、汽车、电子、医疗设备等行业,因此对其加工要求非常严格。以下将探讨精密零件加工要求的严格程度以及与之相关的挑战和解决方案。

1. 尺寸精度要求: 精密零件加工的首要要求是尺寸精度。通常要求零件尺寸具有非常窄的公差范围,例如亚微米级别甚至更高。这意味着加工过程中必须控制所有关键因素,包括机床、工具、切削参数、材料等,以确保尺寸精度的达到。

解决方案: 充分考虑加工工艺规划、合理选择加工设备和刀具、优化切削参数、加强质量控制等方法,可以帮助降低误差,提高尺寸精度。

2. 表面质量要求: 精密零件的表面质量对其功能和使用寿命有着重要影响。一些应用场景中,需要实现高光洁度的镜面面貌,而另一些则对表面光洁度要求较低但需要保证表面无瑕疵。

解决方案: 使用精密加工工艺,如磨削、抛光和化学处理等,以确保零件表面的光洁度。此外,及时消除可能导致表面瑕疵的因素,如杂质、划痕、气泡等。

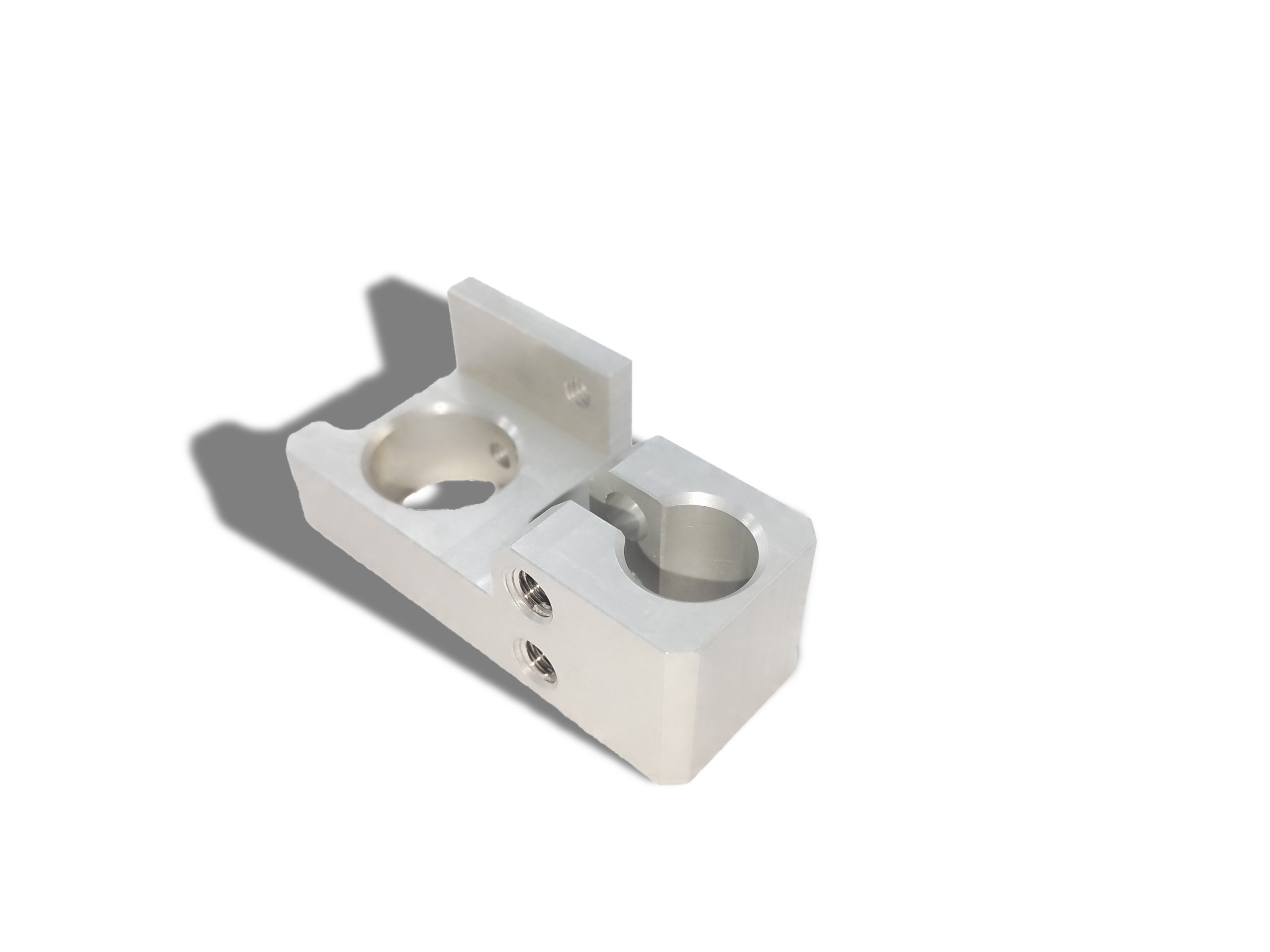

3. 形状复杂性要求: 精密零件往往具有复杂的几何形状,包括曲面、内外螺纹、细小孔径等。这些形状的加工要求较高且具有一定的挑战性。

解决方案: 使用先进的加工技术,如五轴数控机床、EDM、激光切割等,来处理复杂的零件形状。此外,设计合理的夹具和支撑系统,以确保在加工过程中零件保持稳定。

4. 材料选择和处理要求: 精密零件加工还要求对材料的选择和处理具有高度准确性。不同材料的机械特性和热特性不同,对加工过程和工具的要求也随之变化。

解决方案: 对材料进行全面的分析和了解,选择合适的加工工艺和工具。根据材料的特性,确定最佳加工参数,同时注意热处理和表面处理的影响。

总结起来,精密零件加工要求的严格程度在现代制造业中越来越高。为满足这些要求,制造商需要不断改进工艺、提高设备和技术水平,加强质量控制,以确保精密零件的质量和性能。只有通过持续创新和不断提升,才能满足市场对精密零件的需求,并为行业发展作

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!