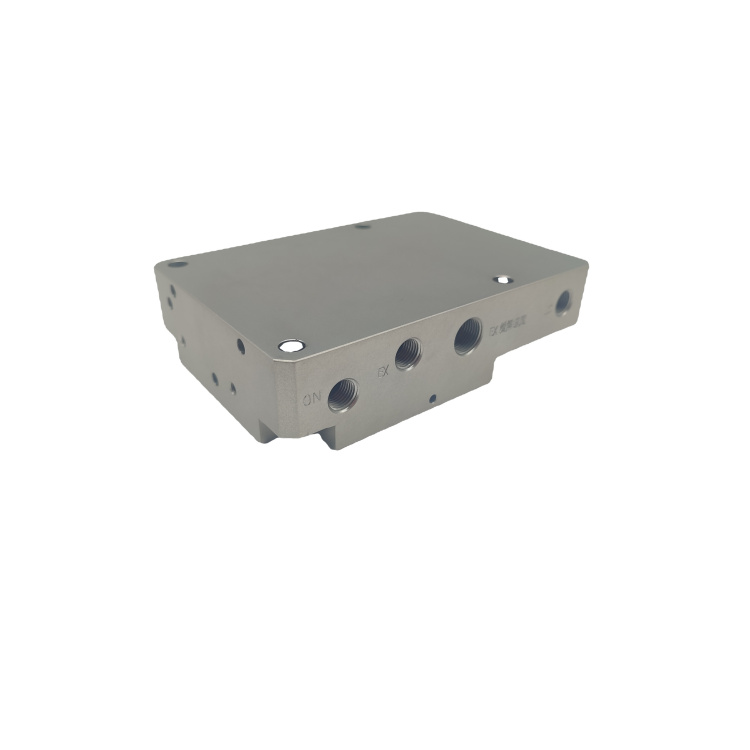

随着现代工业的快速发展,精密零件的制造需求日益增长。其中,铝合金作为一种轻质、强度高、耐腐蚀的材料,在航空航天、汽车制造、电子设备等领域得到了广泛应用。CNC(计算机数控机床)加工技术,因其高精度、高效率、灵活性强的特点,成为了铝合金精密零件加工的主要手段。

铝合金精密零件的CNC加工流程主要包括以下几个环节:

- 设计阶段:首先,设计师根据产品需求和功能,使用CAD(计算机辅助设计)软件绘制出铝合金零件的三维模型。在这个过程中,设计师需要考虑到零件的尺寸、形状、功能、材料等因素,以确保设计的合理性和可制造性。

- 工艺规划:在得到设计图纸后,工艺工程师会根据图纸和客户的需求,制定出合理的加工工艺方案。这包括选择合适的刀具、确定加工路径、设置切削参数等。

- 加工准备:根据工艺方案,操作人员会对CNC机床进行设置,包括安装刀具、调整刀具路径、设置加工参数等。同时,还需要对铝合金原材料进行加工前的处理,如清洗、去毛刺等。

- 精密加工:操作人员将铝合金原材料固定在CNC机床上,然后启动加工程序。CNC机床按照预定的程序,通过高速旋转和精准移动,将铝合金原材料切削成设计所需的形状和尺寸。在整个加工过程中,操作人员需要不断监控加工质量,及时调整参数,以确保最终产品的精度和表面质量达到要求。

- 表面处理:铝合金精密零件在加工完成后,还需要进行表面处理,以提高其美观性和耐用性。常用的表面处理方法包括阳极氧化、电镀、喷漆等。

CNC加工技术在铝合金精密零件制造中的应用优势主要体现在以下几个方面:

- 高精度:CNC机床采用计算机控制,能够精确地控制刀具的移动和切削,从而实现高精度的加工。这对于航空航天、汽车制造等领域,对零件尺寸和形状的精度要求非常高的场合尤为重要。

- 高效率:CNC机床可以实现自动化加工,减少了人工操作的环节,提高了生产效率。同时,CNC机床还可以实现批量生产,进一步提高生产效率。

- 灵活性:CNC机床可以根据不同的设计图纸和工艺方案,灵活地调整加工参数和路径,满足不同客户的需求。

- 降低成本:CNC机床可以实现自动化加工,减少了人工成本。同时,CNC机床还可以实现批量生产,降低生产成本。

总之,铝合金精密零件的CNC加工技术具有高精度、高效率、灵活性强的特点,能够满足现代工业对精密零件制造的需求。随着科技的不断进步,CNC加工技术将会在铝合金精密零件制造领域发挥越来越重要的作用。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!