在机械加工中,机床撞刀是一种常见但容易造成事故和设备损坏的情况。为了确保机械加工的安全性和高效性,本文将为您介绍一些关于机床撞刀的预防措施,帮助您避免潜在的危险并提高加工效率。

一、操作员培训与技能提升

有效的预防机床撞刀的第一步是进行操作员的培训和技能提升。操作员应该熟悉机床的工作原理和加工过程,并了解不同刀具的特点和使用方法。定期进行安全培训,以提高操作员对撞刀风险的认识,并掌握正确的操作技巧和安全操作流程。

二、制定严格的操作规程

制定严格的操作规程是预防机床撞刀的重要措施之一。规定操作员在工作过程中应遵循的安全操作流程,包括机床的启动、停止、刀具更换等操作步骤。对于特殊的加工工艺或复杂的工件,应编制相应的作业指导书,明确操作顺序和注意事项,确保每一步骤的正确执行。

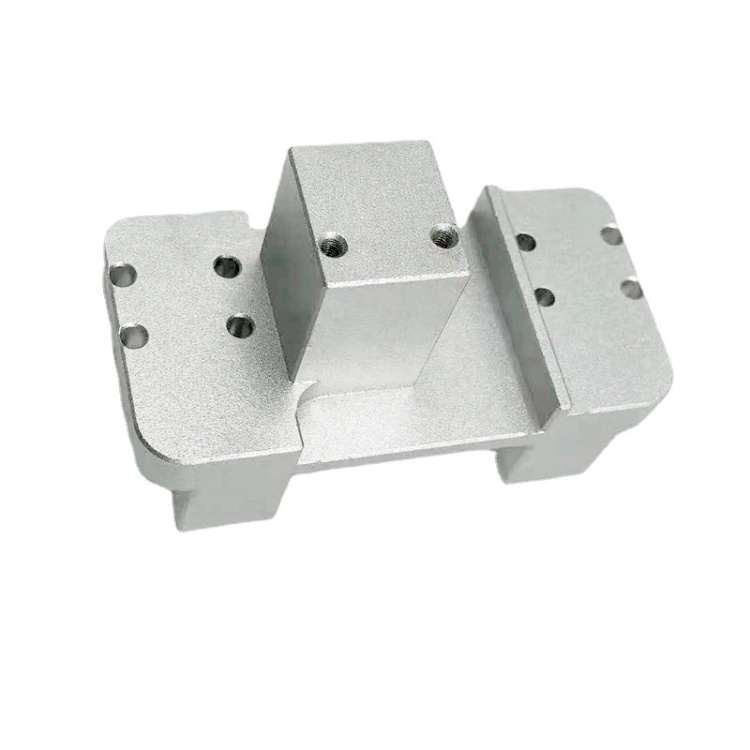

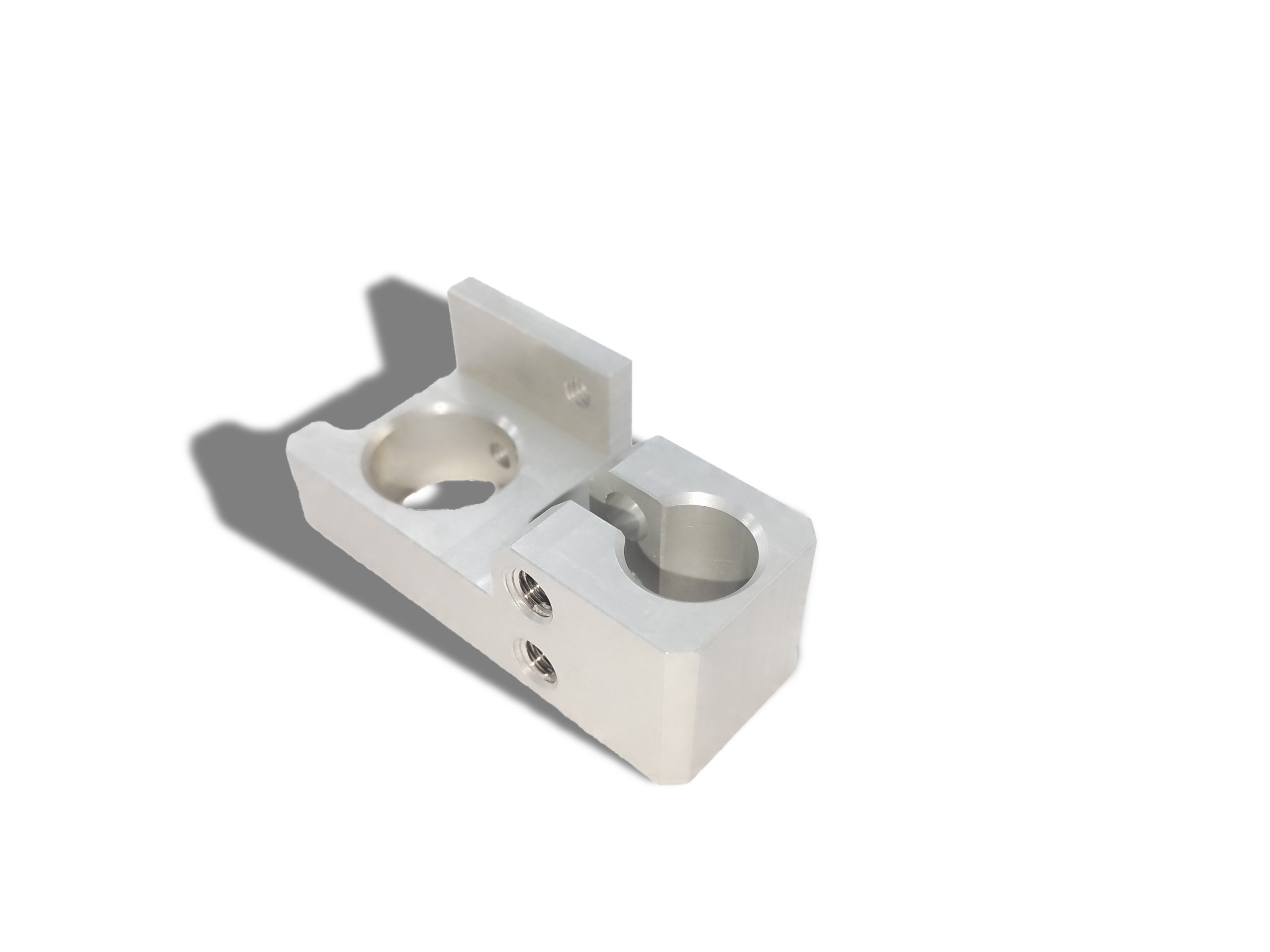

三、使用合适的夹具和固定装置

合适的夹具和固定装置能够帮助减少机床撞刀的发生。操作过程中,应使用稳定可靠的夹具和固定装置,确保工件牢固固定在加工台上,并预防工件在加工过程中因振动或松动导致撞刀事故。在选择夹具和固定装置时,要根据工件形状和加工需求,选择适合的型号和规格。

四、定期检查和维护机床设备

定期检查和维护机床设备是预防机床撞刀的重要环节。定期检查机床的各项部件和系统,确保其正常运转和精确度。对于刀具的磨损情况要时刻关注,并定期更换磨损严重的刀具。同时,保持机床的清洁和润滑,减少因机械故障或阻力过大而造成的撞刀风险。

五、实施安全防护措施

在机床周围设置有效的安全防护设施也是预防机床撞刀的重要手段。例如安装防护罩、防撞装置、感应器等设备,及时发现并避免不必要的接触和碰撞。同时,合理规划机床的布局,确保操作员能够有充分的空间进行操作,并保持机床周围的工作环境整洁。

机床撞刀事故的发生可能会对设备和人员安全造成严重威胁,且对生产效率和质量产生不良影响。通过操作员培训、严格的操作规程、合适的夹具和固定装置、定期检查维护和安全防护措施的实施,可以有效预防机床撞刀事故的发生。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!