近年来,随着科技的发展与进步,高精度的铝合金构件被越来越多地应用于各个行业。cnc加工是一项可实现高精度、高效率加工的先进工艺,已成为各大企业的首选。通过对铝合金精密构件数控加工的理论分析及工艺要求的分析,使你更好地认识数控加工的重要意义及优越性。

一、数控车床的基础

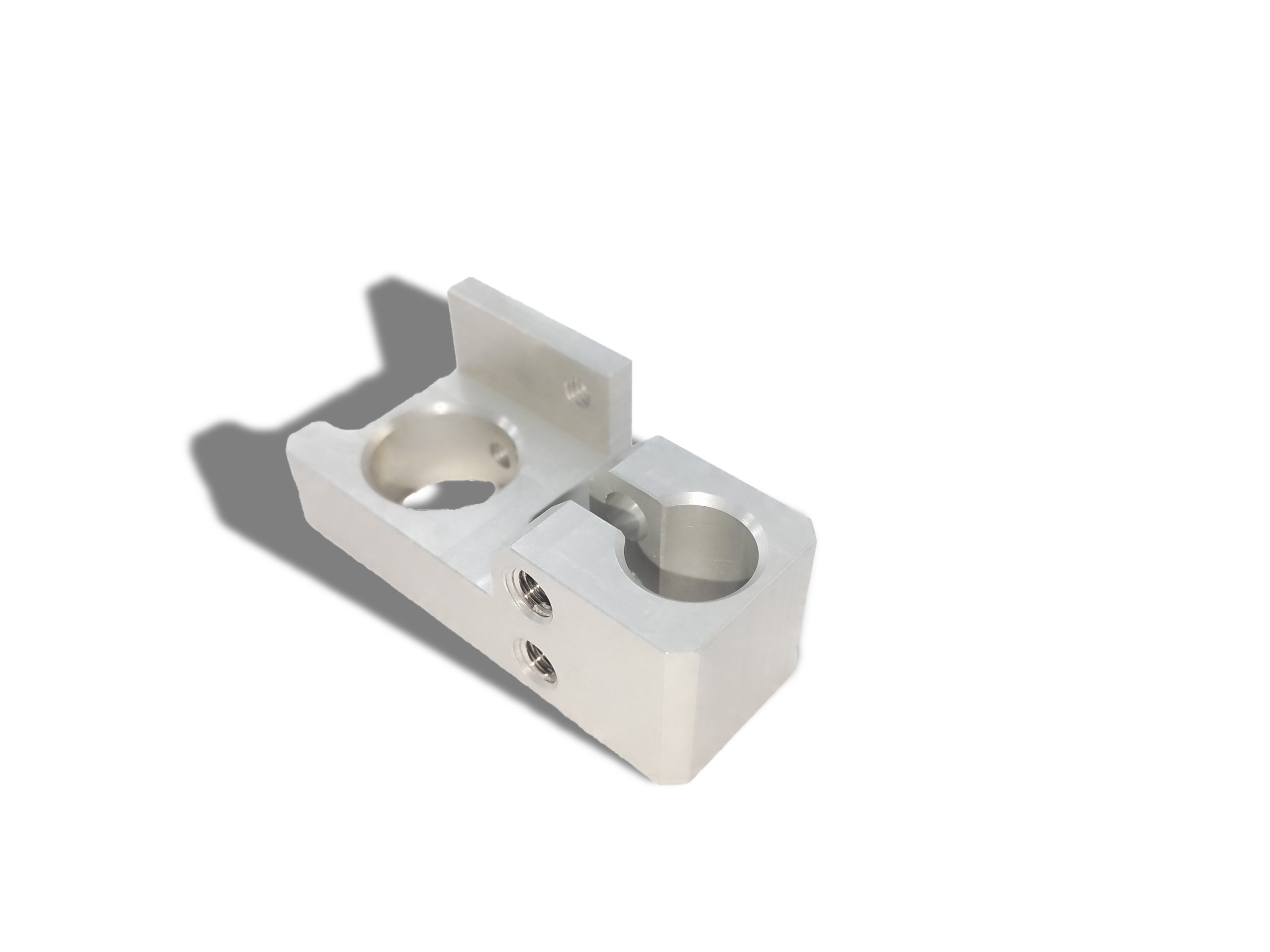

数控加工就是通过对数控机床的程序设计,来完成对零件的加工。在数控加工过程中,将铝合金零件的 CAD (CAD)模型转换为可被机器识别的G-编码。再由机器根据“G”码的指示,进行自动化的切削,而在高速转动的刀片上,则完成了对铝合金零件的切削、铣削等精密加工。

二、铝合金精密结构件数控加工工艺问题

1.选材和制备

在对铝合金结构零件进行数控加工前,必须对其材质进行合理的选择。常用的铝合金有Al-Mg-Al合金和Al-Mg合金等,应根据生产需要选用适当的材质。此外,为了确保制品的质量与性能,还必须对原料进行适当的切削与热处理。

2.刀位的选择与刀位的最优解

刀具的选用对数控机床的加工效果有很大的影响。通过对刀具材质及型号的合理选择,可以提高刀具的精度及加工效率。在此基础上,提出了一种基于最小二乘法的铣刀轨迹设计方法,该方法能够有效地缩短铣刀的切割周期,从而达到提高铣刀效率、降低铣刀成本的目的。

3.合理地设定加工参数

数控机床的工艺参数直接影响数控机床的加工质量和效率。通过对切削速度、进给速度、切削深度等参数的合理设定,可以确保铝合金零件的表面质量与尺寸精度,同时也可以防止由于参数太大或太小而引起的加工缺陷。

4.品质检查和校准

在数控加工中,要求对已完成的铝合金零件进行质量检查与调节。利用千分尺、量具等测量工具,对产品的尺寸、表面光洁度等进行测试,并对其进行修正,以确保产品的质量与精度。

三、数控技术在结构化铝合金零件中的优越性

1.高准确度和高效率

数控机床以其先进的自动控制技术及精密的工艺,可达到较高的加工精度,并可确保零件的表面质量及尺寸精度。同时数控机床的高效率特性,可以极大地提高机床的生产率和生产能力。

2.灵活且可自定义

数控加工工艺具有很大的灵活性,能满足各种产品的需求。不管是大批量生产,还是小量订制, CNC都能满足客户的各种要求,给公司带来了无限的商业机会。

3.费用控制与产出效率

与传统的人工或其它方法相比,数控机床在降低成本、提高生产率等方面都有很大的优势。数控加工采用全自动化工艺,高效生产,降低了生产成本,节省了人力资源,提高了产量。

数控加工是一项具有高精度、高效率、高柔性等优点的先进制造工艺,已被越来越多的工业企业所采用。在此基础上,采用合理的选材与制备、刀具与刀具路径优化、工艺参数设定、质量检测与调控等方法,实现高精度、高精度的结构化铝合金零件加工。我们深信,随着 CNC工艺技术的发展,贵公司的产品在市场上的竞争能力和经济效益将大大提高。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!