在浙江宁波的一家模具工厂里,年近五十的王师傅正凝视着一台大型CNC加工中心的操作界面。二十年前,他还是一个手持锉刀、依靠目测和手感工作的传统模具工匠;今天,他却能通过编写G代码,让这台价值数百万的精密设备雕刻出微米级精度的复杂零件。这个转变不仅是一个工人的职业轨迹变化,更是中国制造业从劳动密集型向技术密集型跃迁的缩影。

CNC(计算机数字控制)加工技术的核心在于将传统机械加工工艺数字化。传统车床、铣床依赖操作者的手艺和经验,而CNC设备通过预先编程的指令控制刀具路径,实现自动化加工。这种技术最早可追溯至20世纪40年代美国为生产军用飞机开发的数控系统。麻省理工学院在1952年研发的第一台数控铣床,使用穿孔纸带输入指令,加工精度达到了当时手工操作难以企及的±0.001英寸。随着计算机技术的发展,CNC系统经历了从硬接线数控到计算机数控,再到今天基于PC的开放式数控系统的演进过程。特别是21世纪以来,多轴联动、高速切削、智能补偿等技术的突破,使CNC加工能力呈指数级提升。

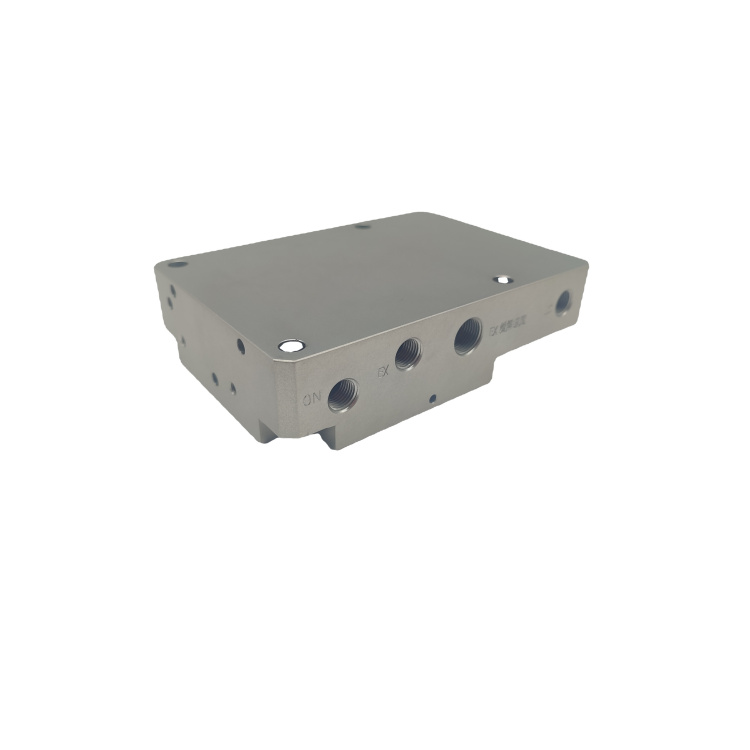

现代CNC加工中心已发展出令人惊叹的技术特性。五轴联动加工技术通过X、Y、Z直线轴和A、B旋转轴的协同运动,可实现复杂曲面的完整加工而无需重新装夹。瑞士精密机床制造商GF加工方案的MILL系列,能在钛合金工件上一次装夹完成整个叶轮的铣削,轮廓精度达到3微米。高速切削技术配合专用涂层刀具,使铝合金的切削速度可达5000米/分钟,是传统加工的10倍以上。而在线测量系统和自适应控制技术,则让机床具备了”感知-决策-调节”的准智能特性。德国德马吉森精机的CELOS系统,能实时监测刀具磨损状态并自动调整切削参数,将加工效率提升30%的同时延长刀具寿命。

CNC技术对制造业的影响远超单纯的效率提升。在航空航天领域,美国普惠公司采用大型龙门式CNC加工中心整体铣削发动机机匣,替代了传统的铸造+焊接工艺,使零件重量减轻20%,强度提高15%。医疗器械行业借助微型CNC设备,可以加工出具有亚毫米级特征的骨科植入物。更深远的影响在于改变了制造业的人才结构——传统车工需要5-10年才能掌握的技能,现在通过CNC编程培训6个月即可上岗。这种转变既带来了产业升级的机遇,也提出了工人技能转型的挑战。据国际机器人联合会统计,每部署一台工业机器人平均创造3.6个新岗位,但同时也淘汰2.6个传统岗位。

站在”工业4.0″的门槛回望,CNC加工技术的发展轨迹预示了未来制造业的图景。当增材制造、人工智能与CNC技术深度融合,我们可能迎来”无人工厂”的普及。但无论技术如何演进,人类工匠的经验与智慧仍将是不可替代的核心资产——只不过表达形式从手中的锉刀变成了屏幕上的代码。正如王师傅所说:”以前是用手做东西,现在是用脑子做东西,但追求完美的匠心从未改变。”

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!