精密零件加工在现代社会中扮演着至关重要的角色,它不仅涉及高水平的准确性、可重复性和一致性,而且还广泛应用于医疗、工业和航空航天等领域。精密零件加工的工艺流程包括材料选择、数控编程、加工过程和质量控制等多个环节,每个环节都对最终产品的质量有着重要影响。

在材料选择方面,精密零件加工需要根据应用需求选择合适的材料。这些材料可以是钢、铝、塑料和陶瓷等,每种材料都有其独特的性能特点。例如,钢具有高强度和良好的耐磨性,铝具有轻质和良好的导热性,塑料具有较好的耐腐蚀性和加工性能,陶瓷具有高硬度和良好的耐高温性能。根据不同的应用场景,选择合适的材料可以保证零件的性能和寿命。

数控编程是精密零件加工的关键环节之一。通过数控系统,可以实现对加工过程的精确控制,从而保证零件的尺寸和形状精度。在数控编程过程中,需要根据零件图纸和要求,设计出合适的加工路径和参数,并编写出相应的数控加工程序。这些程序将指导机床进行自动化的加工过程,从而提高加工效率和精度。

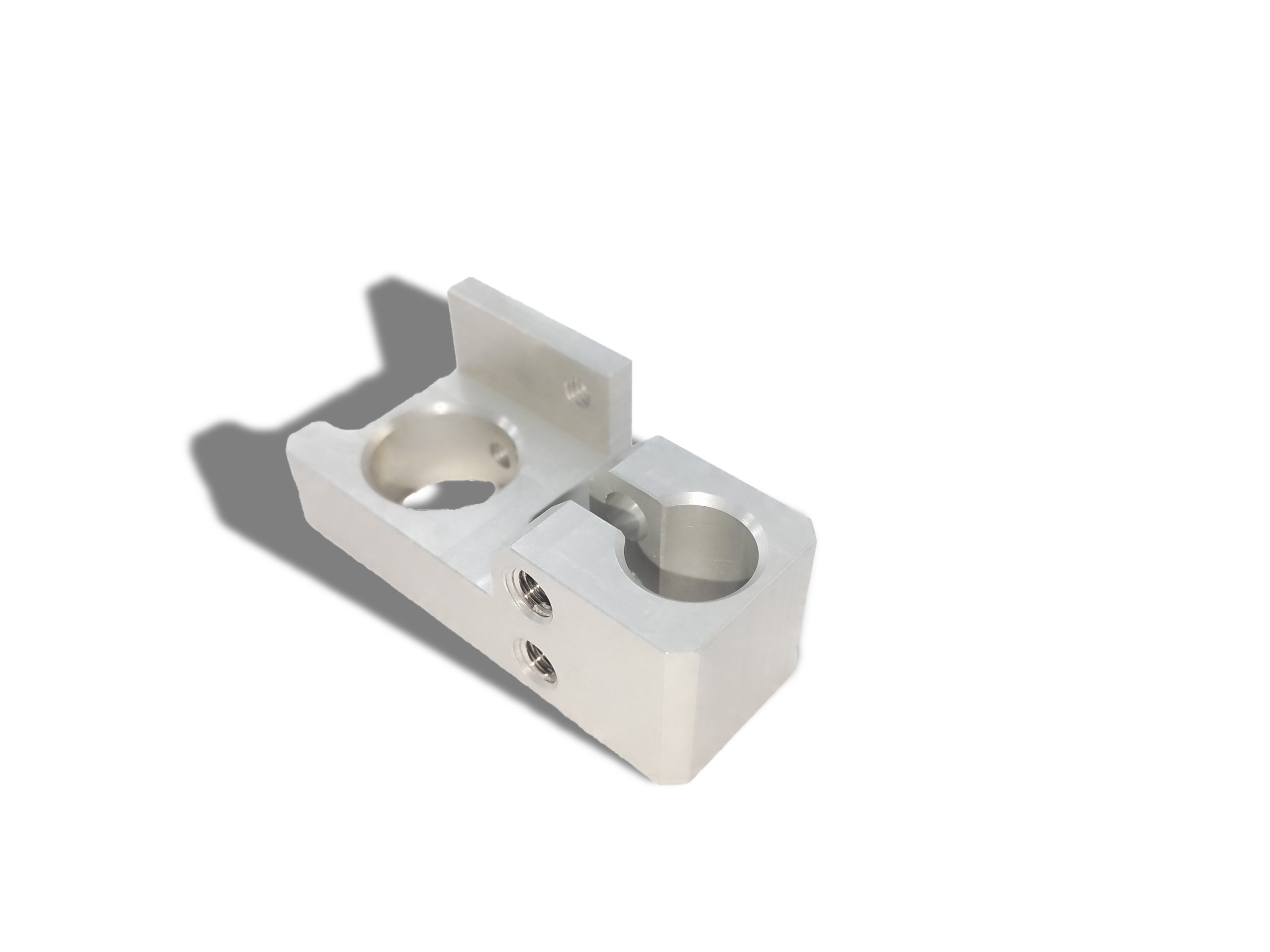

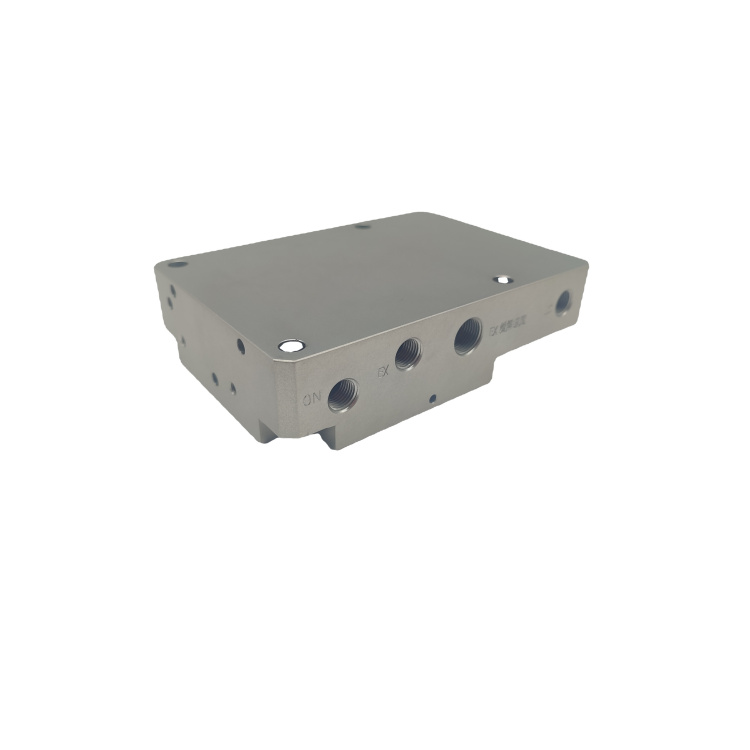

加工过程是精密零件加工的核心环节。在这个过程中,需要使用各种工具和设备,如钻头、车床和铣床等,对工件进行切割、铣削和铰孔等操作。这些操作需要精确控制刀具的运动轨迹和切削参数,以确保零件的尺寸和形状精度。此外,还需要注意加工过程中的冷却和润滑,以防止刀具磨损和工件变形。

质量控制是精密零件加工的重要环节之一。在加工完成后,需要对零件进行质量检查,以确保其符合要求的规格。质量控制过程包括尺寸测量、形状检测和表面质量评估等。通过使用各种测量工具和仪器,可以准确地测量零件的尺寸和形状参数,并评估其表面质量。如果发现不合格的零件,需要进行返工或报废处理。

精密零件加工的优势在于其精确性、可重复性和一致性。通过精密加工,可以制造出具有高度准确性和可重复性的部件,这些部件可以精确地安装在一起,并按预定的方式工作。此外,精密零件加工还可以通过自动化和智能化技术,提高加工效率和降低生产成本。

然而,精密零件加工也面临着一些挑战。例如,加工过程中的刀具磨损和工件变形问题,以及质量控制过程中的检测难度等。为了克服这些挑战,需要不断改进加工工艺和技术,并采用更先进的设备和工具。

总之,精密零件加工是一种专门的技术,需要高水平的准确性、可重复性和一致性。通过精密加工,可以制造出具有高度准确性和可重复性的部件,广泛应用于医疗、工业和航空航天等领域。随着科技的不断发展,精密零件加工将会在未来的制造业中发挥越来越重要的作用。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!