车铣复合加工虽具显著优势,但其工艺复杂性也带来新的挑战。如何优化加工策略、规避干涉风险并提升设备利用率,成为行业关注焦点。本文将从工艺设计角度解析关键技术突破路径。

一、工艺规划难点分析

- 工序集成冲突

车削与铣削的切削力方向、刀具路径存在差异。例如加工曲轴时,铣削径向油孔可能影响车削主轴的动态平衡。 - 刀具干涉风险

多轴联动中,刀柄与工件、夹具的碰撞概率增加。某企业加工航空叶轮时,因未预判B轴旋转角度导致批量报废。 - 切削参数匹配

车削(高线速度)与铣削(高进给)的工艺需求矛盾,需建立协同优化模型。

二、关键技术解决方案

- 智能CAM编程

- 使用Hypermill、ESPRIT等专业软件,自动生成无干涉刀路。

- 案例:某企业采用“加工域分割”策略,将叶轮流道分为车削区(粗加工)和铣削区(精加工),效率提升25%。

- 刀具系统创新

- 山特维克可乐满推出模块化复合刀具,同一刀柄可快速切换车刀片与铣刀头。

- 陶瓷基复合材料刀具在高温合金加工中寿命提高3倍。

- 自适应控制技术

- 西门子840D sl系统通过力传感器实时调节进给率,避免薄壁件变形。

- 雷尼绍探头在线测量实现加工余量动态分配。

三、典型工艺优化案例

- 异形螺纹加工

传统车削无法完成非标螺纹(如石油管接头的偏梯形螺纹)。通过车铣复合的“螺旋插补”功能,采用铣刀包络成形,螺纹精度达ISO 4级。 - 微细结构加工

某光学器件模具需加工0.1mm宽的微沟槽。通过超精密气浮主轴(转速60000rpm)与纳米级进给系统的配合,实现镜面效果。 - 难加工材料应用

Inconel 718高温合金加工中,采用“车削去量+铣削光整”的复合工艺,表面残余应力降低60%,刀具成本下降40%。

四、行业实践建议

- 人才培养

建议企业联合高校开展“工艺+编程+设备”的复合型人才培训。德国弗劳恩霍夫研究所的认证体系值得借鉴。 - 设备选型策略

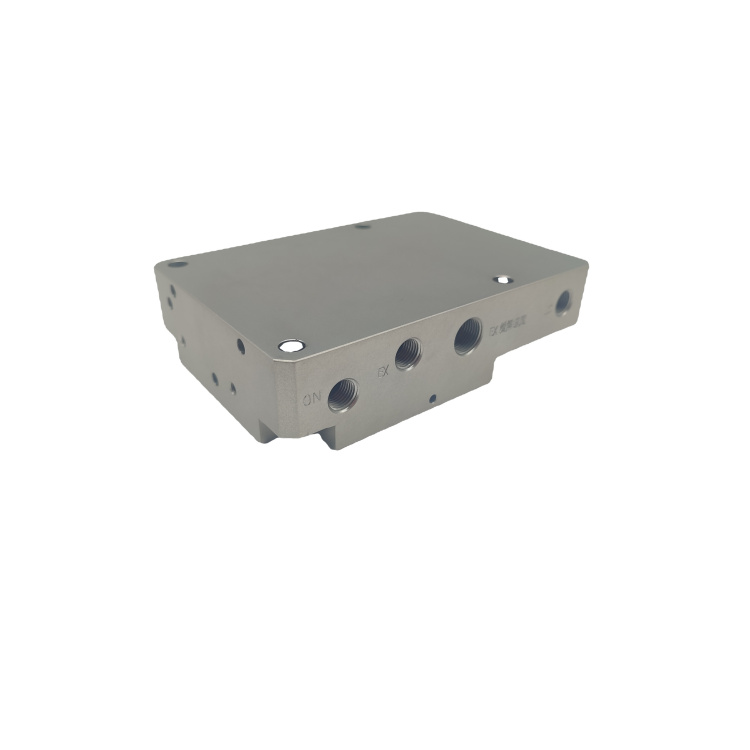

根据产品特征选择配置:- 回转体零件优先选车削为主型(如INDEX C200)

- 复杂箱体类建议五轴铣削为主型(如GROB G350)

- 标准化建设

建立企业内部的复合加工工艺数据库,积累典型零件的加工参数包。

结语

车铣复合加工的潜力释放依赖于工艺创新与技术进步。只有打通“设备-工艺-人才”的全链条协同,才能真正实现“1+1>2”的制造效能提升。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!